Quick Check

Ausgangssituation

ARNOLD steht vor der Herausforderung, die Qualitätssicherung in der Produktion durch immer komplexer werdende Produkte zu optimieren. Die bisherigen Stichprobenkontrollen an 400 Maschinen an zwei Standorten werden dadurch zunehmend aufwendiger. Diese Kontrollen, die in regelmäßigen Abständen durchgeführt werden, beinhalten komplexe Messungen wie Rauheit und Formtoleranzen, die durch Faktoren wie Ölverschmutzung und hohe Temperaturen der Teile (bis zu 300°C) erschwert werden.

Ein Kernproblem ist die fehlende Integration des Prüfsystems mit dem ERP-System, was zu Informationsdefiziten führt. Die aktuellen Prozesse erfordern manuelle Eingriffe bei nicht konformen Prüfergebnissen und unterstützen nicht ausreichend bei der sofortigen Dokumentation und Analyse der Daten. Dies schränkt die Produktivität ein und erschwert es, strategische Ziele wie Null-Fehler und vollständige Digitalisierung zu erreichen.

Lösungsidee

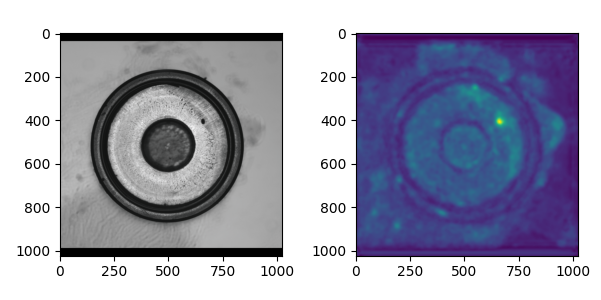

Im Projekt ging es um die Implementierung eines automatisierten Inspektionssystems mit einem Roboter und einer automatisierten, bildbasierten Inspektionslösung. Die Integration in das ERP-System ermöglicht eine automatisierte Dokumentation und Alarmierung bei Abweichungen, sodass schnell reagiert werden kann. Ziel der Lösung ist es, den Prüfaufwand für das Personal zu minimieren und die Qualitätskontrolle effizienter zu machen.

Im Rahmen des Projektes wurde die Möglichkeit einer automatisierten, bildbasierten Prüfung an den in den Prüfplänen definierten Punkten untersucht.

Fraunhofer-Gesellschaft | KI-Fortschrittszentrum »Lernende Systeme und Kognitive Robotik«

Fraunhofer-Gesellschaft | KI-Fortschrittszentrum »Lernende Systeme und Kognitive Robotik«